Danh mục bài viết

1. Giới thiệu

Gạch xi măng, hay còn gọi là gạch bê tông hoặc gạch không nung, ngày càng trở thành vật liệu quen thuộc trong các công trình xây dựng hiện đại. Với sự phát triển của công nghệ sản xuất cơ giới hóa, loại vật liệu này mang lại nhiều ưu điểm về độ bền, sự ổn định và tính thân thiện môi trường. Nhiều cơ sở sản xuất tại Việt Nam thời gian gần đây cũng đã đầu tư vào các dây chuyền ép rung hiện đại nhằm tăng chất lượng gạch, trong đó có các dòng máy ép trong nước được cải tiến theo tiêu chuẩn kỹ thuật cao.

2. Thành phần và quy trình sản xuất

Gạch xi măng được cấu thành từ xi măng Portland, cốt liệu như cát, đá mạt hoặc tro bay, cùng với nước và phụ gia điều chỉnh. Hỗn hợp nguyên liệu sau khi được trộn đều sẽ được đưa vào thiết bị ép rung hoặc ép thủy lực.

Trong nhiều cơ sở sản xuất trong nước, sự xuất hiện của các máy ép gạch xi măng thế hệ mới—bao gồm cả các mẫu máy do doanh nghiệp Việt phát triển như dòng máy Việt Nhật giúp quá trình nén rung đạt độ ổn định cao hơn, giảm sai số kích thước và tăng độ đặc của viên gạch. Dù không phải yếu tố duy nhất quyết định chất lượng, máy ép phù hợp góp phần đáng kể vào độ đồng nhất sản phẩm.

Sau quá trình tạo hình, gạch sẽ được dưỡng hộ từ 7 đến 28 ngày để hoàn thiện quá trình thủy hóa, giúp tăng cường độ.

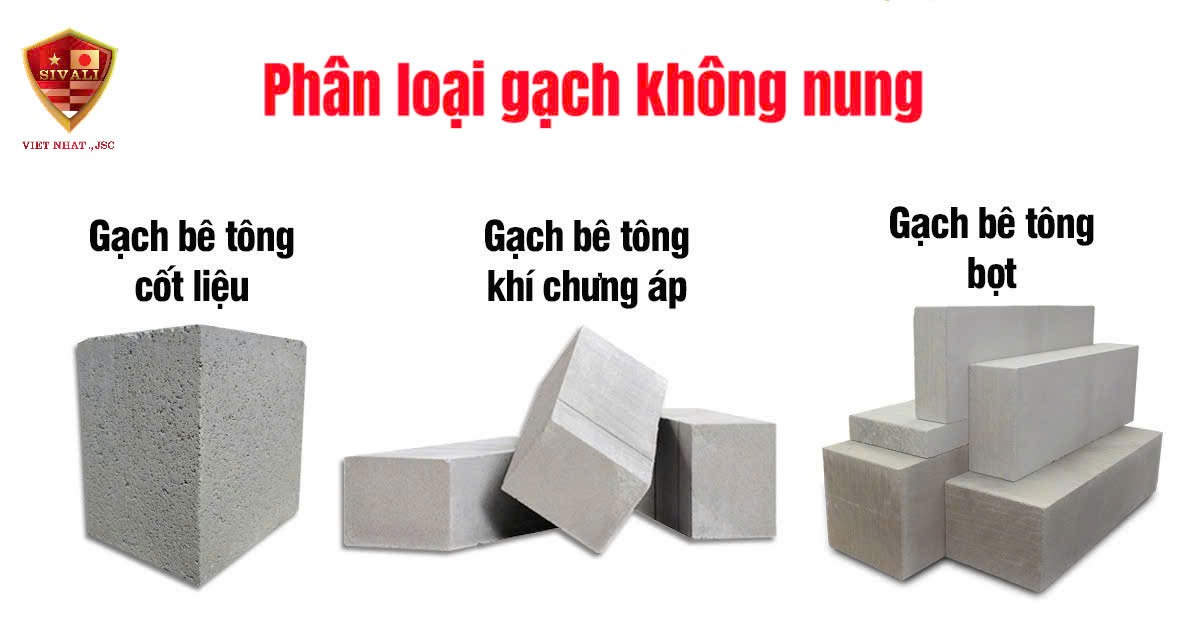

3. Các loại gạch xi măng phổ biến

Các loại gạch xi măng phổ biến

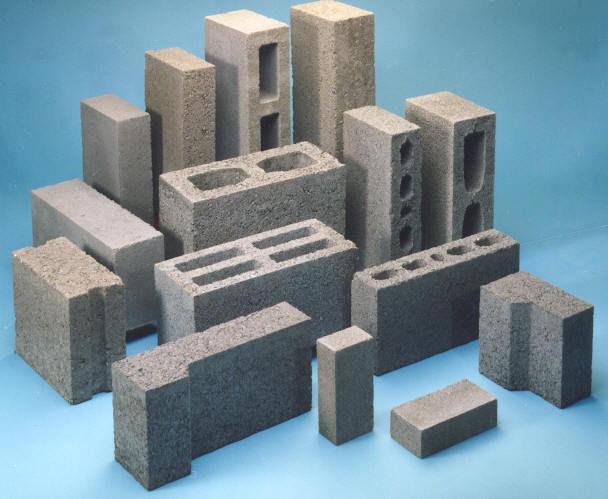

3.1. Gạch bê tông cốt liệu

Còn được biết đến với tên gọi phổ biến là gạch block. Sản phẩm được tạo thành từ hỗn hợp xi măng, cát, đá mạt và phụ gia, sau đó ép dưới áp lực cao. Gạch có thể ở dạng đặc hoặc rỗng, kích thước lớn và có cường độ nén tốt. Với những ưu điểm này, gạch bê tông cốt liệu được ứng dụng chủ yếu trong xây tường bao, tường ngăn hoặc các hạng mục đòi hỏi khả năng chịu lực ở mức trung bình.

3.2. Gạch bê tông khí chưng áp (AAC).

Loại gạch này có cấu trúc bọt khí siêu nhỏ được tạo ra từ phản ứng hóa học giữa xi măng, cát nghiền, vôi, thạch cao và bột nhôm. Sản phẩm sau khi định hình sẽ được đưa vào buồng chưng áp để tăng cường độ và độ ổn định. AAC có trọng lượng rất nhẹ, khả năng cách âm – cách nhiệt vượt trội và kích thước chính xác cao. Vì vậy, đây là lựa chọn phù hợp cho các công trình cao tầng, tường ngăn và những vị trí cần giảm tải trọng.

3.3. Gạch bê tông bọt

Cũng thuộc dòng gạch nhẹ nhưng được tạo ra bằng cách trộn bọt tạo khí vào vữa xi măng – cát. Cấu trúc lỗ rỗng phân bố đều mang lại khả năng cách nhiệt tốt và trọng lượng thấp hơn gạch truyền thống. Tuy không đạt mức độ nhẹ và chính xác như AAC, gạch bê tông bọt vẫn là giải pháp hiệu quả cho tường ngăn và các công trình dân dụng yêu cầu tiến độ thi công nhanh.

Nhờ sự ổn định của công nghệ ép và trộn hiện nay, nhiều cơ sở sản xuất có thể linh hoạt tạo ra các dòng gạch không nung khác nhau trên cùng một dây chuyền. Riêng gạch AAC đòi hỏi hệ thống chưng áp chuyên dụng, còn lại các loại gạch bê tông cốt liệu và bê tông bọt đều có thể sản xuất tương đối dễ dàng. Sự đa dạng này giúp gạch không nung tiếp tục khẳng định vai trò quan trọng trong ngành vật liệu xây dựng hiện đại.

4. Ưu điểm nổi bật

Gạch xi măng sở hữu nhiều đặc tính vượt trội:

Độ bền cơ học cao: Nhờ quy trình nén rung với lực ép ổn định, viên gạch có độ đặc tốt, cường độ nén đạt từ 7.5–15 MPa tùy cấp mác. Những máy ép thế hệ mới như các mẫu Việt Nhật trong nước có khả năng tạo lực ép mạnh và đều, giúp sản phẩm ít bị rỗ mặt hay lệch kích thước.

Khả năng chịu thời tiết: Gạch xi măng bền với ẩm, không bị giòn khi gặp nắng mưa kéo dài.

Tính môi trường: Không trải qua công đoạn nung nên giảm đáng kể khí thải CO₂ và không tiêu tốn tài nguyên đất sét.

Kinh tế và dễ thi công: Kích thước lớn, độ đồng nhất cao giúp tốc độ xây dựng nhanh hơn. Các cơ sở sản xuất trong nước chủ động được thiết bị, khuôn mẫu nên giá thành ổn định.

5. Hạn chế cần lưu ý

Khối lượng gạch xi măng thường nặng hơn gạch đất nung, có thể làm tăng tải trọng tường nếu không thiết kế hợp lý. Khả năng cách nhiệt của gạch đặc cũng chưa thực sự tối ưu, chủ yếu do khối lượng riêng lớn. Ngoài ra, chất lượng gạch phụ thuộc nhiều vào dưỡng hộ; nếu không đảm bảo độ ẩm và thời gian cần thiết, viên gạch dễ bị giảm cường độ.

Việc lựa chọn máy ép phù hợp, khả năng kiểm soát rung và lực nén ổn định cũng là yếu tố ảnh hưởng đến chất lượng, nhưng đây thường là yếu tố kỹ thuật nội bộ của đơn vị sản xuất.

6. Ứng dụng trong thực tế

Ứng dụng gạch xi măng trong thực tế.

Gạch xi măng hiện được sử dụng rộng rãi trong:

-

Xây dựng nhà ở, trường học, nhà xưởng.

-

Tường bao, tường ngăn, tường kỹ thuật.

-

Lát vỉa hè, sân chơi, công viên, khu dân cư.

-

Đường nội bộ, lối đi khu công nghiệp và hạ tầng đô thị.

Sự gia tăng các dây chuyền ép gạch tự động tại Việt Nam giúp nguồn cung ngày càng ổn định, phù hợp với nhu cầu xây dựng quy mô lớn.

7. Tiêu chuẩn chất lượng

Tại Việt Nam, gạch xi măng được quy định theo các tiêu chuẩn như:

-

TCVN 6477:2016 – Gạch bê tông

-

TCVN 12209:2018 – Gạch bê tông tự chèn

-

TCVN 6260:2009 – Xi măng Poóc-lăng hỗn hợp

Những tiêu chuẩn này quy định cường độ nén, độ hút nước, sự đồng đều kích thước và khả năng chịu mài mòn. Các loại máy ép đang được sử dụng phổ biến hiện nay kể cả dòng Việt Nhật đều được thiết kế để phù hợp với các yêu cầu kỹ thuật này, đảm bảo sản phẩm đạt tính đồng nhất và chất lượng ổn định hơn.

8. Xu hướng và triển vọng

Sự chuyển dịch sang vật liệu xanh là xu hướng rõ rệt của ngành xây dựng. Gạch xi măng, đặc biệt là các loại sản xuất từ tro bay, xỉ lò cao, góp phần giảm phát thải và tiết kiệm tài nguyên thiên nhiên. Các dây chuyền máy ép trong nước ngày càng được cải tiến với công nghệ ép rung mạnh, điều khiển tự động, giúp sản phẩm có độ chính xác cao không thua kém thiết bị ngoại nhập.

Điều này mở ra triển vọng lớn cho ngành gạch không nung, khi chi phí đầu tư sản xuất hợp lý và chất lượng ngày càng được kiểm soát tốt.

9. Kết luận

Gạch xi măng là vật liệu bền vững, kinh tế và thân thiện môi trường, phù hợp với nhiều loại công trình xây dựng hiện nay. Việc áp dụng công nghệ ép hiện đại, trong đó có các máy ép được sản xuất trong nước như dòng Việt Nhật, đã góp phần nâng cao đáng kể chất lượng viên gạch, giúp thị trường gạch không nung phát triển ổn định. Tuy nhiên, để đạt được hiệu quả tốt nhất, các cơ sở sản xuất vẫn cần tuân thủ chặt chẽ tiêu chuẩn kỹ thuật và quy trình dưỡng hộ sau ép.